Andererseits wird die Produktionsplanung noch immer meist als rein manuelle Angelegenheit begriffen. Obgleich Software-Werkzeuge verfügbar sind, die Aufträge und Auftragsreihenfolgen so festlegen, dass die Anlagenkapazität optimal genutzt wird und Rüstwechsel minimiert werden, werden sie längst nicht von allen Herstellern eingesetzt, um die Produktionseffizienz zu optimieren. Die Zeiten ändern sich jedoch und die Unterstützung durch Software-Werkzeuge wird immer wichtiger, um Aufträge effizient zu organisieren, die vorhandene Kapazität optimal zu nutzen und so die Produktivität zu verbessern.

Anforderungen des Marktes forcieren Produktionsumstellungen

Produktionswerke müssen extrem schnell auf sich ändernde Anforderungen des Marktes reagieren. Produktlebenszyklen werden kürzer, als erster auf dem Markt zu sein ist zunehmend wichtig, Kunden fragen häufig nach verschiedensten Produktvarianten oder erwarten individuelle Anpassungen. Gleichzeitig versuchen Hersteller in zunehmendem Maß, kundenauftragsbezogen zu fertigen um ungenutzte Bestände und zugeordnete Kosten zu minimieren. Infolgedessen werden Losgrößen kleiner und die Bestückung verändert sich zunehmend in Richtung High-Mix und Mid-to-Low-Volume. In der Vergangenheit produzierten große Werke wenige verschiedene Produkttypen in großen Stückzahlen von einigen Tausend oder Zehntausend je Los. Heute produzieren die gleichen Werke typischerweise hunderte Produkttypen in kleinen Losgrößen und setzen dabei tausende unterschiedliche Bauteile ein.

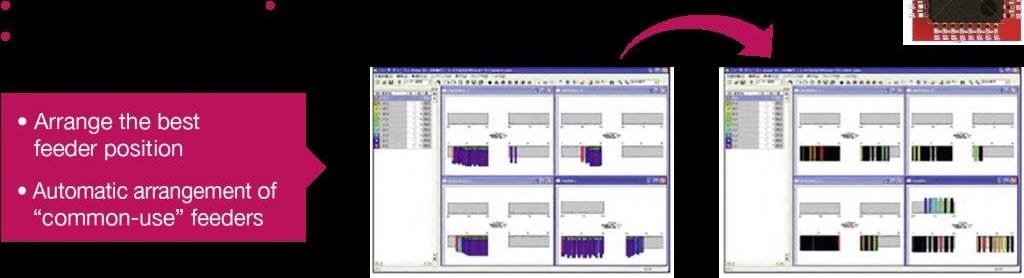

Bild 1: Lastverteilung, Gruppierung und Feederoptimierung wurden zunehmend komplexer und lassen sich am besten mit Hilfe automatischer Software-Werkzeuge erledigen. (Quelle: https://www.yamaha-motor-im.com/yfact/ ,P-Tool)

In diesem betrieblichen Umfeld ist es zunehmend schwierig, die Aufgaben der Produktionsplanung allein durch menschliche Intelligenz zu lösen. Produktionsaufträge müssen optimal erstellt werden, um die Auslastung bestmöglich auf Maschinen und Linien zu verteilen, Rüstwechsel durch geeignete Feederanordnungen zu minimieren (Bild 1) und sicherzustellen, dass die erforderlichen Bauteile in der benötigten Menge für die richtigen Feeder zur rechten Zeit zur Verfügung stehen. Auch hier ist der Zeitdruck ein entscheidender Faktor: da der Produktionsplan vom aktuellen Status der Ressourcen abhängt, wie z. B. vom Kapazitätsbedarf der anstehenden Projekte, den Lieferzeitpunkten für verschiedene Produkte und der Verfügbarkeit der benötigten Bauteile, muss der Produktionsplan sehr schnell erstellt und in die Tat umgesetzt werden.

Software-Unterstützung bei Planung und Management

Die Bedeutung hochwertiger Offline-Software-Werkzeuge zur Unterstützung der Planung und Lastverteilung über die Produktionslinien wird für Elektronik-Hersteller in Zukunft noch signifikant steigen. Die Hersteller können sich hierbei für Software-Lösungen von Drittanbietern entscheiden, um die Auftragsreihenfolge sowie die Gruppierung von Produkten auf Linien zu optimieren, damit die errechnete Zuordnung von Feedern und Bauteilen erforderliche Rüstwechsel minimieren kann und so die vorhandene Kapazität bestmöglich genutzt wird. Dieser Ansatz erscheint insbesondere dann vernünftig, wenn Maschinen innerhalb der Linie von verschiedenen Herstellern stammen. Dann ist eine neutrale Software erforderlich, die mit allen Maschinen gleichermaßen kommunizieren kann.

Andererseits kann ein vereinheitlichter Ansatz auf der Basis der wichtigsten Linienkomponenten und der übergeordneten Software vom gleichen Hersteller auch spürbare Vorteile generieren. Yamahas „P-Tool“-Software-Werkzeug ist Bestandteile der umfassenderen „Factory Tools“-Suite. Dieses Werkzeug ist darauf abgestimmt, Daten mit Yamahas Druckern, Dispensern, Bestückern und Inspektionssystemen aus der Linie auszutauschen.

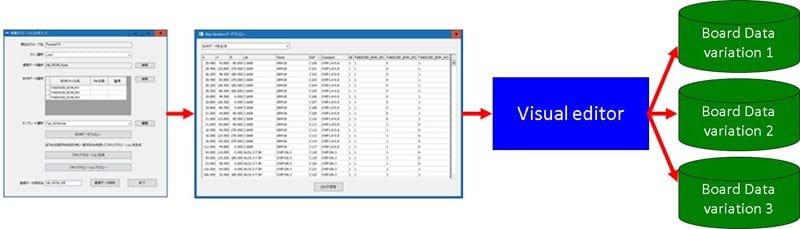

Bild 2: Die auf einem Satz Masterdaten basierende automatisierte Variantenverwaltung entlastet von der aufwändigen, manuellen Datengenerierung und Stücklistenverwaltung. (Quelle: https://www.yamaha-motor-im.com/pioneer-option-tools/)

Wesentliche Prozesse der Produktvorbereitung, wie beispielsweise CAD-Datenkonvertierung oder Reverse-Engineering von Gerber-Daten erzeugen Produktionsprogramme, die mit minimalen manuellen Anpassungen direkt auf den Maschinen lauffähig sind. Darüber hinaus unterstützen Funktionen der Software wie der visuelle Editor die Programmverifizierung, wobei detaillierte Kenntnisse der Maschinenfunktionen genutzt werden. Die Programmfunktionen zur Optimierung und dem Lastausgleich berücksichtigen ebenfalls die jeweiligen Eigenschaften und Funktionen der Maschinen, wie z. B. Anzahl und Typen der Bestückungsköpfe oder Nozzeln, um Beeinträchtigungen zu vermeiden und Programme zu generieren, die auf Anhieb laufen.

Da die softwaregestützte Planung für SMT-Linien in der Zukunft eine noch wichtigere Rolle spielen wird, engagiert sich Yamaha kontinuierlich in der Weiterentwicklung und Funktionserweiterung von „P-Tool“ und der gesamten „Factory Tools“-Suite, um auch morgen den Herstellern die benötigten Werkzeuge an die Hand geben zu können. Anwender können den Funktionsumfang von P-Tool optional durch das CAM-Werkzeug „Pioneer Option“ erweitern, das automatisch präzise Board-Daten aus Gerber-Daten, Board-Bildern oder CAM-Dateien wie ODB++, GenCAD oder FABmaster erstellt. Der neue Generator für Bestückvarianten ermöglicht es Herstellern, effizient mehrere Produktversionen auf der Basis einer gemeinsamen Leiterplatte zu generieren. Er importiert mehrere Stücklisten und verwaltet bis zu 254 Bestückvarianten des gleichen Boards (Bild 2).

Weitere Pakete innerhalb der „Factory Tools“-Suite unterstützen bei der Rüstverifizierung der Bestücker und verwalten Materialien und Bauteile, wie z. B. die LED-Klassifizierung (S-Tool) oder unterstützen die Rückverfolgung bis auf die Ebene einzelner Bauteile (T-Tool).

Bild 3: Statusanzeigen im Überblick erleichtern die Fertigung einer großen Produktvielfalt auf mehreren SMT-Linien.

Echtzeit-Statusüberwachung

Die Software-gestützte Produktionsplanung ist grundlegend wichtig, um kosteneffizient und termintreu liefern zu können. Ganz andere Herausforderungen liegen im Managen jedes einzelnen Fertigungsauftrags, der sich gerade auf einer Linie befindet. Operative Effizienz und Prozesslenkung sind die Basis dafür, Fertigungsaufträge rechtzeitig abarbeiten zu können und die Linienausbeute zu optimieren. Die Koordinierung einer großen Anzahl an Fertigungsaufträgen, häufig kleine Lose – verteilt auf mehrere SMT-Linien, ist eine große Herausforderung für herkömmliche Vorgehensweisen des Produktionsmanagements, die meist auf der Überwachung einzelner Maschinen und deren Signalampeln beruht. Fertigungsverantwortliche benötigen stets aktuelle Informationen über den Status einzelner Aufträge, um Feeder rechtzeitig nachzufüllen oder Auftragswechsel zu koordinieren.

Die Überwachungssoftware liefert die benötigten Informationen graphisch aufbereitet im Überblick. Farbkodierte Anzeigen (Bild 3) wie die von Yamahas Überwachungssoftware M-Tool macht es Bedienern leicht, den Status jeder Linie schnell zu erfassen und auf besondere Umstände oder Stillstände sofort zu reagieren. Echtzeit-Anzeigen, wann ein aktueller Auftrag fertig sein wird, erlauben es dem Bediener, alles rechtzeitig vorzubereiten, was für den nächsten Auftragswechsel benötigt wird. Bauteil-Restmengenzähler unterstützen dabei, die Linien kontinuierlich am Laufen zu halten, indem sie Vorwarnungen auslösen, wenn Feeder wieder nachgefüllt werden müssen.

Durch die elektronische Erfassung all dieser Daten eröffnet die Überwachungssoftware dem Anwender beispiellose Möglichkeiten, Aktivitäten und Abläufe im Produktionsbereich zu analysieren. Statistische Analysen machen Tendenzen und Ereignisse sichtbar. Sie helfen bei der Identifizierung und Beseitigung wiederkehrender Fehler und unterstützen die Definition von Zielen für die kontinuierliche Verbesserung.

Rückkopplungsschleife schließen

Um optimale Produktivität bei bestmöglicher Linienausbeute und minimalem Abfallaufkommen sicherzustellen, müssen jegliche Montagefehler, die von einzelnen Maschinen verursacht werden, schnellstmöglich identifiziert und sofort beseitigt werden. Möglich wird das durch einen geschlossenen Regelkreis für die Inspektionsdaten. Die Software, die automatisch Inspektionsalarme mit Daten vergleicht, die aufzeigen, welche Maschine, welcher Feeder und welche Nozzle für die Platzierung eines Bauteils verantwortlich sind, kann in Echtzeit die genaue Ursache des Fehlers bestimmen und den Bediener bei der Fehlerbeseitigung unterstützen.

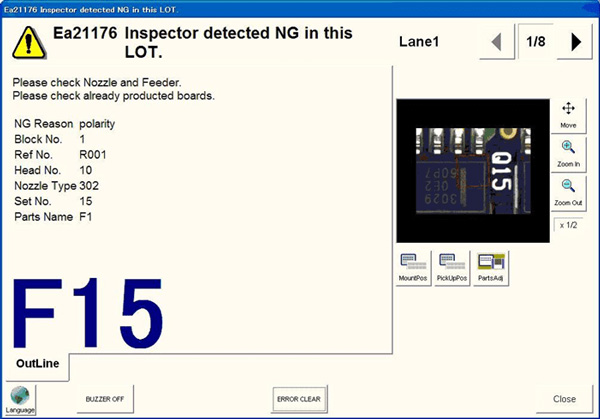

Yamahas QA Option-Software vergleicht die NG-Alarme der Ysi-Inspektions-Stationen mit den Stücklisten für jeden Bestücker. Wird eine Übereinstimmung gefunden, wird die betroffene Maschine angehalten und der QA-Alarm gibt den Ort und die Art des Fehlers an. Wird die Inspektion unmittelbar nach der Bestückung und noch vor dem Löten durchgeführt, lässt sich ein Fehler, wie z. B. eine verstopfte Nozzle, ein blockierter Feeder oder ein Druckerproblem durch falsche Schablonenausrichtung oder verstopfte Öffnungen, so rechtzeitig beseitigen, dass nur wenige Leiterplatten fehlerhaft bestückt worden sind.

Bild 4 zeigt, wie die Software „QA Option“ die Informationen präsentiert, die ein Bediener benötigt, um die Fehlerursache zu beseitigen, die den Ausfall eines bestückten Boards während der Inspektion verursacht hat. In diesem Beispiel ist ein Verpolungsfehler auf einen Doppelspur-Bestücker zurückverfolgt worden. Der Fehlerbericht wird beim Bestücker präsentiert und gibt die Fehlerart, das Bauteil, die Position auf der Leiterplatte, Details zur Nozzle und die betroffene Spur an. Anhand dieser Informationen kann der Bediener die Fehlerursache mit minimaler weiterer Analyse bestimmen. So kann die Linie nach sehr kurzer Zeit wieder laufen. Die Informationen des Fehlerberichts von „QA Option“ können auch direkt auf das Smartphone des Bedieners gesendet werden, um Probleme schnellstmöglich beseitigen zu können.

Eine weitere Funktion dieser Software betrifft die umgekehrte Datenrichtung: der Bestücker gibt Informationen an das AOI weiter, um die Produktivität der Linie zu maximieren. Ein Bestücker kann das AOI-System sofort informieren, wenn z. B. ein Tray oder ein Feeder gewechselt worden ist. Dadurch kann das AOI mittels optischer Zeichenerkennung bei den ersten Boards nach dem Wechsel die Identität des betroffenen Bauteils verifizieren. Wenn die Identitätsprüfung in Ordnung ist, kann das AOI wieder in sein normales Programm zurückkehren, sodass die Linie mit voller Leistung weiter produzieren kann.

Fazit

Durch die immer weiter steigenden Anforderungen an moderne SMT-Fertigungen werden Planung, Terminierung und Linienüberwachung zu komplex, um sie ohne technische Hilfen nur mit „Köpfchen“ zu beherrschen. Software-Werkzeuge unterstützen seit einigen Jahren diese Produktionsprozesse und die einzelnen Tools wurden immer leistungsfähiger. Mit ihrer einfachen Bedienbarkeit über graphische Benutzerschnittstellen unterstützen sie die Bediener dabei, ihre Aufgaben schnell und in höchster Qualität zu erfüllen.

Immer mehr Elektronik-Hersteller müssen eine gestiegene Vielfalt an Produkten in kleineren Losgrößen, mit kürzeren Lieferzeiten und engeren Marktfenstern handhaben. Diese Software-Werkzeuge haben sich daher von einem optionalen „Extra“ zu einer „Grundausstattung“ in der SMT-Fertigung gewandelt.

Über Yamaha Robotics SMT Section

Yamaha Surface Mount Technology (SMT) Section ist eine Abteilung der Yamaha Motor Robotics Business Unit in der Yamaha Motor Corporation und wurde 1984 gegründet. Yamahas Bestücker haben sich im SMD-Markt einen Namen gemacht mit Ihrem "Modul-Konzept", dass sie hervorragend mit dem Trend bei der Bestückung von Leiterplatten, hin zu kleineren und vielfältigeren elektrischen/elektronischen Bauteilen, kombinieren können.Yamaha SMT Section hat einen starken Marktanteil im Bereich der SMD-Bestückung mit über 40.000 (2017) installierten Maschinen. Dies ermöglicht, dass Design und Engineering, Herstellung, Vertrieb und Service in einem umfassenden System durchgeführt werden können. Darüber hinaus hat das Unternehmen seine Kerntechnologien in den Bereichen Servomotor-Steuerung und Bilderkennung für Kamerasysteme für Lotpasten-Drucker, Leiterplatten-Inspektion, Flip-Chip-Hybrid-Bestücker Dispenser und intelligente SMD-Lagersysteme eingebracht. Dies ermöglicht es, eine komplette Linie für die elektrische/elektronische Bauteil-Montage anzubieten, d.h. Yamaha kann den Bedürfnissen der Fertigung mit einer optimalen Auswahl an Systemen begegnen.

Yamaha SMT Section verfügt über Vertriebs-und Service-Niederlassungen in Japan, China, Südost-Asien, Europa und Nordamerika und bietet damit ein globales Vertriebs-und Servicenetz mit kurzen lokalen Wegen. Weitere Informationen über Yamaha SMT Section, finden Sie unter:

www.yamaha-motor-im.de

Bild 4: Der „QA Option“-Fehlerbericht führt den Bediener direkt zur Ursache des AOI-Fehlerflags.

Kontakt

Oumayma Grad

Marketing Communications Manager

Hansemannstraße 12

41468 Neuss

Deutschland

Office: +49 2131 2013 538

Mobile: +49 1517 0233 297

Fax: +49 2131 2013 550

E-Mail: oumayma.grad@yamaha-motor.de

Web: www.yamaha-motor-im.de