Mit ihrer Industriestandard-Größe von nur 0,25 mm x 0,125 mm erreichen diese winzigen Bauteile nur etwas mehr als die Hälfte der Größe des Formfaktors 0402 (0,4 mm x 0,2 mm). Ihr Erscheinen auf SMT-Bestückungslinien sind echte Herausforderungen für Druck-, Montage- und Inspektionsprozesse. Die Genauigkeit muss gesteigert und die Geschwindigkeit beibehalten werden. Der erste aus dieser Serie von zwei Artikeln schlägt Verbesserungen im Schablonendruckprozess vor.

Schablone-Board-Gap

Ein präziser, wiederholbarer Druckprozess ist die Grundlage hochwertiger Oberflächenmontage-Prozesse. Die absolut korrekte Einstellung der Prozesse wird wichtiger denn je, da 0201mm-Bauteile eine breitgefächerte Anwendung finden. Studien haben nachgewiesen, dass die Sicherstellung einer zuverlässigen Abdichtung zwischen Schablone und Leiterplatte sowie die Optimierung der Öffnungsfüllung und die effiziente Pastenauslösung nach der Trennung einen starken Einfluss auf die Prozessausbeute haben.

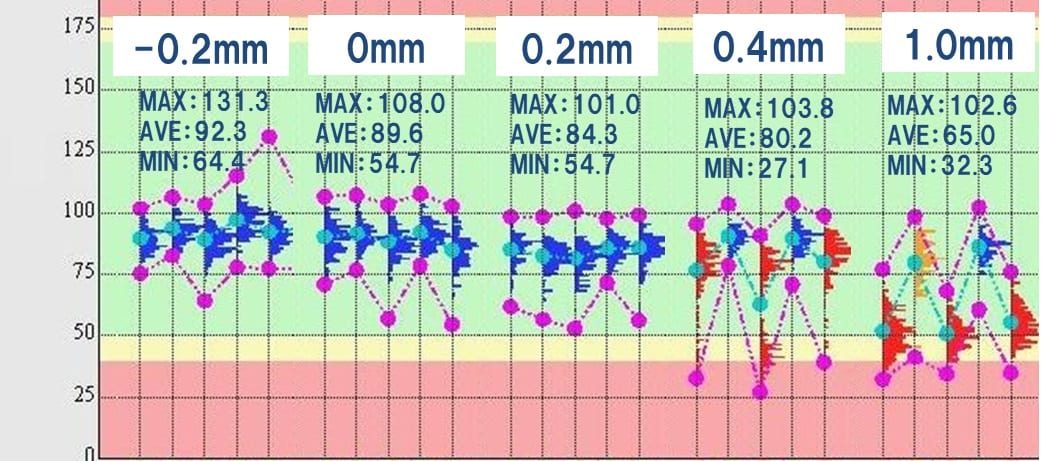

Um eine ausreichend gute Abdichtung zu erreichen, beträgt der zulässige Abstand (Gap) zwischen Schablone und Leiterplatte maximal 0,2 mm. Diese Grenze wird beim Druck für 0201mm-Bauteile kritischer denn je. Bild 1 zeigt eine statistische Analyse der Wiederholgenauigkeit des Pastenvolumens bei einer Aperturgrößen von 0,22 mm x 0,24 mm und demonstriert, dass sich die Wiederholgenauigkeit schnell verschlechtert, wenn der Abstand zwischen Schablone und Leiterplatte 0,2 mm überschreitet.

Bild 1: Schablonen-Board-Gap von mehr als 0,2 mm beeinträchtigt den Druck

Füllgrad der Schablonenöffnungen

Bei extrem kleinen Schablonenöffnungen ist eine optimal wirksame Pastenübertragung nach der Trennung entscheidend.

Der Rakelwinkel beeinflusst die Füllung der Öffnungen bekanntlich stärker als der Rakeldruck und muss bei abnehmender Dicke der Pastenwalze reduziert werden. Versuche haben gezeigt, dass sich der Rakelwinkel von etwa 60 Grad auf 50 Grad ändern sollte, bevor die Paste nachgefüllt wird. Yamahas servogesteuerter 3S-Druckkopf (Swing Single Squeegee) des YSP-Druckers stellt den Rakelwinkel bei jedem Druckzyklus automatisch neu ein.

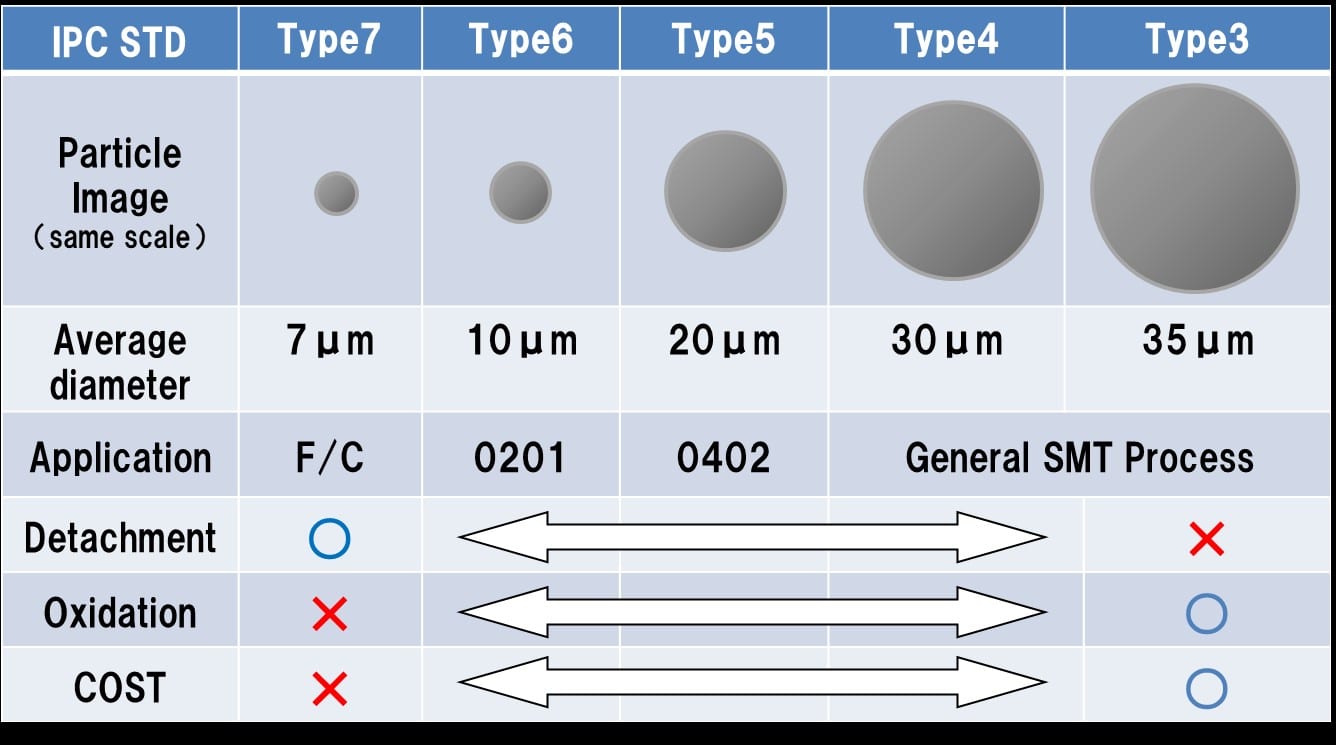

Die kleineren Schablonenöffnungen bei Druckbildern für 0201mm-Bauteile bedeuten, dass auch die Lotkugelgrößen der Pasten zunehmend an Einfluss gewinnen. Derzeit werden Typ-3- und Typ-4-Pasten mit typischen Partikelgrößen von 30 μm und 35 μm in der allgemeinen SMT-Bestückung eingesetzt. Typ-5-Pasten (20 μm) liefern bessere Ergebnisse beim Pastendruck für 0402mm-Bauteile, sind aber teurer.

Tabelle 1: Pasten-Typen und ihre Hauptmerkmale

Schablonendicke

Das Schablonendesign konzentrierte sich seit vielen Jahren auf das Öffnungsverhältnis (Öffnungsweite ÷ Schablonendicke) [Aspect Ratio], um eine bestmögliche Füllung und Auslösung zu erreichen. Eine Faustregel hat ein Mindestverhältnis von 1,5 festgelegt. Eine Reduzierung der Öffnungsgrößen erfordert also eine entsprechende Reduzierung der Schablonendicke. In jüngster Zeit ist das Flächenverhältnis (Bodenfläche ÷ Seitenfläche) [Area Ratio] zu einer weit verbreiteten Metrik geworden und Experten haben ein Verhältnis von 0,6 oder sogar 0,4 für die neuesten Chip-Bauteile vorgeschlagen.

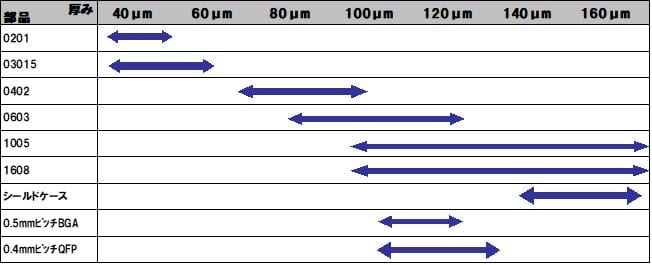

Um einer dieser Formeln zu entsprechen, muss die Kontaktfläche des Pads größer sein, als die Gesamtfläche der Öffnungswand. Im Endeffekt muss die Schablonendicke reduziert werden, um eine zufriedenstellende Pastenauslösung bei kleineren Öffnungsgrößen zu gewährleisten. Tabelle 2 fasst die typischen Bereiche der Schablonendicke in Bezug auf die Größen der SMD-Chipbauteile zusammen.

Tabelle 2: Typische Schablonendicken für Bauteilgrößen bis herab zu 0201mm.

Sequenzielles Drucken

Eine Schablone, die dünn genug ist, um die winzigen Pastenmengen für die kleinsten ‚0201mm‘-Pads zu drucken, kann nicht genügend Volumen für größere Bauteile übertragen. Stufenschablonen haben in der Vergangenheit nur begrenzte Erfolge bei der Bewältigung ähnlicher, weniger schwerer Herausforderungen gebracht. Lot-Formteile können dort platziert werden, wo große Volumina benötigt werden. Sie sind aber teuer und verursachen zusätzlichen Platzierungsaufwand.

Yamaha hat als mögliche Lösung den zweiphasigen, sequenziellen Druck vorgeschlagen. Die kleinsten Depots werden zuerst mit der dünnsten Schablone gedruckt. Danach wird eine dickere Schablone verwendet, um bei Bedarf größere Pastenmengen aufzubringen. Die Unterseite ist so strukturiert, dass ein Kontakt mit den schon vorhandenen Lotdepots vermieden wird. Zur Realisierung wird ein Doppelspur-Drucker mit sequentiellem Druckmodus, wie beispielsweise der Yamaha YSP20, benötigt.

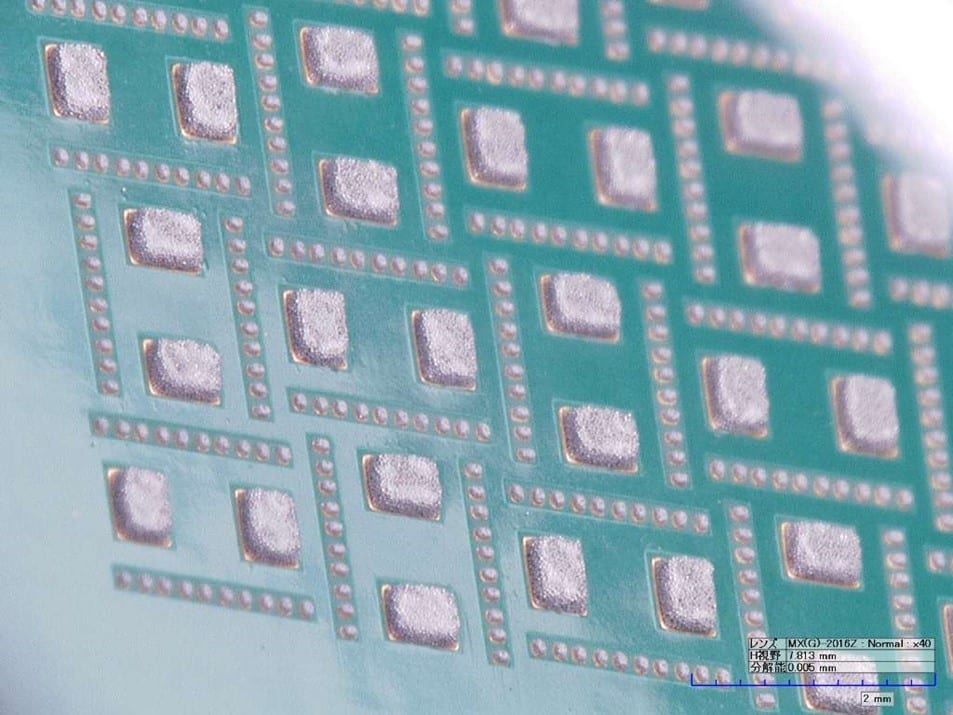

Ein weiterer Vorteil des sequentiellen Druckens ist die Möglichkeit, die Lotpastenkosten pro Leiterplatte zu senken, indem die teurere Paste vom Typ 5,5 oder 6 nur für den Druck der kleinsten Strukturen verwendet wird. Für den Auftrag größerer Pastenvolumina können Lotpasten mit größeren Partikeln verwendet werden. Bild 2 zeigt Lotdepots für 0201mm-Bauteile und größere Komponenten, die mit einem zweiphasigen, sequenziellen Druckprozess hergestellt wurden.

Über Yamaha Robotics SMT Section

Yamaha Surface Mount Technology (SMT) Section ist eine Abteilung der Yamaha Motor Robotics Business Unit in der Yamaha Motor Corporation und wurde 1984 gegründet. Yamahas Bestücker haben sich im SMD-Markt einen Namen gemacht mit Ihrem "Modul-Konzept", dass sie hervorragend mit dem Trend bei der Bestückung von Leiterplatten, hin zu kleineren und vielfältigeren elektrischen/elektronischen Bauteilen, kombinieren können.Yamaha SMT Section hat einen starken Marktanteil im Bereich der SMD-Bestückung mit über 40.000 (2017) installierten Maschinen. Dies ermöglicht, dass Design und Engineering, Herstellung, Vertrieb und Service in einem umfassenden System durchgeführt werden können. Darüber hinaus hat das Unternehmen seine Kerntechnologien in den Bereichen Servomotor-Steuerung und Bilderkennung für Kamerasysteme für Lotpasten-Drucker, Leiterplatten-Inspektion, Flip-Chip-Hybrid-Bestücker Dispenser und intelligente SMD-Lagersysteme eingebracht. Dies ermöglicht es, eine komplette Linie für die elektrische/elektronische Bauteil-Montage anzubieten, d.h. Yamaha kann den Bedürfnissen der Fertigung mit einer optimalen Auswahl an Systemen begegnen.

Yamaha SMT Section verfügt über Vertriebs-und Service-Niederlassungen in Japan, China, Südost-Asien, Europa und Nordamerika und bietet damit ein globales Vertriebs-und Servicenetz mit kurzen lokalen Wegen. Weitere Informationen über Yamaha SMT Section, finden Sie unter:

www.yamaha-motor-im.de

Bild 2: Hochvolumige und ultrakleine Pastendepots, hergestellt im zweiphasigen, sequenziellen Lotpastendruck

Kontakt

Oumayma Grad

Marketing Communications Manager

Hansemannstraße 12

41468 Neuss

Deutschland

Office: +49 2131 2013 538

Mobile: +49 1517 0233 297

Fax: +49 2131 2013 550

E-Mail: oumayma.grad@yamaha-motor.de

Web: www.yamaha-motor-im.de